Logistica, movimentazione e pallettizzazione nel processo di produzione della pasta. L’esperienza e la visione strategica di SIR Robotica in un chiaro esempio di applicazione verticale della robotica.

UNA SCELTA STRATEGICA

Da alcuni anni le operazioni di pallettizzazione e logistica all’interno della maggior parte dei comparti produttivi del settore alimentare vengono condotte in modalità automatica: la difficoltà insita nell’automatizzazione globale delle diverse procedure risiede innanzitutto nella complessità delle operazioni e nella flessibilità richiesta per adattarsi ai continui cambi lotto delle moderne produzioni industriali, orientate alla costante diminuzione degli stoccaggi e alla personalizzazione delle unità di carico.

A questo si aggiunga la variabilità dei prodotti, che spesso sono suddivisi in decine di famiglie e modelli.

Lo studio di soluzioni personalizzate di automazione robotizzata nel settore della movimentazione e della logistica di fine linea, non prevede quindi solamente l’applicazione di aspetti tecnologici di notevole spessore, ma coinvolge in egual modo le strategie aziendali: la stessa robotica assume un aspetto globale, andando a fondersi con le più ampie problematiche di organizzazione del flusso, al fine di garantire l’abbattimento dei costi, l’efficienza dello stoccaggio e la razionalizzazione dello spazio occupato.

Gli impianti realizzati da SIR Soluzioni Industriali Robotizzate (Modena), uno dei maggiori system integrator a livello internazionale, prendono le mosse da questa nuova filosofia di automazione e sono preposti, tra le altre cose, all’handling dei materiali tramite l’esclusivo utilizzo di robot antropomorfi in operazioni che spesso, nel settore del food & beverage, vengono tradizionalmente affidati a sistemi scara o robot cartesiani.

A ciò si aggiungano i veicoli a guida laser (LGV) prodotti dalla consociata SITI B&T Group, utilizzati per la movimentazione dei materiali all’interno degli stabilimenti produttivi.

Grazie a tale sinergia, SIR Robotics è in grado di implementare, non solo le consuete operazioni di trasporto e pallettizzazione, ma anche di realizzare linee robotiche in cui convergono applicazioni che spaziano in tutti i campi dell’automazione industriale.

Dai controlli dimensionali e di corretta formatura dell’unità di carico ai dispositivi di incanalamento e smistamento del flusso logistico, dai robot di carico/scarico ai sistemi prensili appositamente studiati per le differenti tipologie di prodotto.

L’implementazione di soluzioni personalizzate di notevole valore aggiunto, dove il livello di integrazione tra manipolatori, strumenti e dispositivi accessori diviene estremamente elevato, consente di automatizzare sequenze operazionali di grande complessità.

SIR Robotics ha già realizzato numerose fabbriche automatiche, ben sapendo che questa nuovo concetto di robotica verticale (automazione implementata in tutto il flusso logistico del prodotto) sarà uno strumento necessario per la competitività delle imprese sul mercato globale.

L’AUTOMAZIONE APPLICATA ALLA PRODUZIONE DELLA PASTA

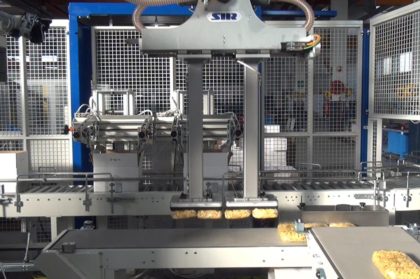

Tra le numerose realizzazioni di Sir occupa un posto di particolare rilievo la completa automatizzazione del flusso produttivo di un grande pastificio: il sistema prevede l’utilizzo di un articolato complesso di trasportatori a nastri e rulli per la movimentazione di cartoni, sacchi o fardelli di pasta in uscita dalle linee di confezionamento.

A questo si aggiungono ascensori e discensori per l’incanalamento della produzione e numerose celle parallele dotate di robot antropomorfi a 4 assi dediti alla pallettizzazione degli elementi.

Inizialmente i nastri trasportatori guidano le unità di carico verso le celle di controllo del cartone, al fine di verificarne la corretta formatura. Le unità vengono successivamente sollevate ad una quota di 5 metri grazie ad appositi elevatori verticali, onde permettere la movimentazione della pasta senza ingombrare inutilmente la superficie calpestabile dello stabilimento, adibita a magazzino.

Le rulliere, lunghe alcune centinaia di metri, fungono da polmone per l’accumulo di materiale, in modo da garantire la costanza del flusso sulle baie di fine linea.

Raggiunta l’estremità opposta dello stabilimento, appositi discensori riportano i contenitori della pasta a livello del terreno, pronti per la pallettizzazione finale. Ciascun robot presente nelle baie di uscita è dotato di pinze che permettono di manipolare due elementi alla volta e di depositarli in accordo alle corrette maschere di pallettizzazione, con evidenti vantaggi in termini di spazio occupato e di stabilità del carico.

Ogni baia è in grado di asservire più pallet, a seconda del codice prodotto attualmente in arrivo sul canale di alimentazione.

Gli schemi di pallettizzazione e le conseguenti strategie di handling vengono gestite attraverso un software centralizzato, che funge anche da supervisore per l’intero impianto sia nelle fasi di ciclo teso che in quelle di cambio lotto.

La linea realizzata da SIR prevede poi la manipolazione dei sacchi di pasta, da inserire all’interno di speciali carton box, grazie all’utilizzo di opportune forche, innestabili automaticamente al cambio lotto grazie a moduli di aggancio/sgancio rapido degli end-effector.

I pallet vuoti, i carton box e le interfalde di cartone sono alimentati tramite navette su rotaia, adibite al prelievo dei componenti dalle baie di carico e allo smistamento automatico all’interno dell’impianto.

I carichi in uscita dalle celle robotizzate vengono infine incanalati verso la mummiatrice e successivamente presi in carico da una flotta di veicoli LGV.

Tali navette a guida laser sono in grado di movimentare e stoccare le unità di carico in un magazzino automatico, grazie all’utilizzo di un opportuno software di gestione che permette di coordinare l’elevato traffico di chiamate e missioni. Caratterizzati da un design moderno ed accattivante, gli LGV proposti da Sir Robotics si distinguono per le notevoli caratteristiche strutturali e prestazionali e per la presenza di un’interfaccia utente di estrema facilità di utilizzo.

Un’accurata ottimizzazione dei parametri progettuali volta al raggiungimento della massima flessibilità fanno di tali veicoli l’anello di congiunzione tra le singole fasi produttive dello stabilimento automatico e lo strumento ideale per una gestione semplice ed informatizzata degli stoccaggi.

I VANTAGGI DELLA ROBOLOGISTICA

L’automazione ha consentito di ottenere risultati di assoluto rilievo, con tempi ciclo complessivi che si attestano attorno ai 60 colli al minuto, a fronte di una elevatissima efficienza.

Con un ritorno dell’investimento stimato in pochi anni, le linee in questione sono quindi in grado di movimentare più di 20.000 colli a turno grazie all’impiego di robot antropomorfi a 4 assi di ultima generazione, specificatamente studiati per la pallettizzazione ad alta velocità.

Si tratta di un risultato straordinario, che ben dimostra come la robotizzazione verticale rappresenti la chiave di volta per le moderne aziende del settore food & beverage, caratterizzate da elevatissimi ritmi produttivi.

La filosofia robologistica ben si addice quindi alle grandi realtà, senza dimenticare ancora una volta che la flessibilità deve essere portata al massimo livello, a causa della notevole varietà di prodotti: tutta la linea in esame, ad esempio, è in grado di riattrezzarsi autonomamente e in pochi secondi al cambio lotto, tramite operazioni di sostituzione delle griffe robot e dei componenti funzionali delle macchine dedicate.

Il tutto controllato dal robusto software di supervisione, vero e proprio cervello centrale in grado di sincronizzare questa grande catena robomatica come un direttore d’orchestra e di permettere a robot e veicoli di divenire i protagonisti di una nuova filosofia di automazione.

L’implementazione di impianti di tale complessità e dimensione generalmente necessita di un notevole know-how multisettoriale, ma anche di un grande sforzo di sincronizzazione tra le varie realtà sub-fornitrici chiamate a partecipare alla sua realizzazione. Occorre infatti ideare, progettare, realizzare e mettere in funzione una notevole quantità di componenti ed attrezzature, la cui integrazione deve consentire il raggiungimento del risultato desiderato.

Il ruolo del system integrator diviene quindi fondamentale al fine di ottenere una soluzione globale che rappresenti un vero valore aggiunto alla singola realtà produttiva: il grande patrimonio di conoscenze acquisito da SIR in 25 anni di robotica di alto livello, applicata in differenti settori industriali e in ogni tipologia di operazione automatizzata, permette di soddisfare la specifica esigenza del cliente e di aprire la strada verso la diffusione del robofacturing.

Davide Passoni

Claudio Barbieri

R&D Department

SIR spa