Dalla saldatura robotizzata dei telai all’assemblaggio dei motori, dalla lavorazione dei sottogruppi di trasmissione alla manipolazione dei componenti.

Una panoramica delle applicazioni di automazione e robotica nel settore Automotive.

LA ROBOTICA NELL’AUTOMOTIVE

Il settore Automotive è notoriamente il campo di applicazione storico dell’automazione: dalla geniale idea di Henry Ford, inventore della moderna catena di montaggio, si è giunti in qualche decennio all’introduzione dei primi robot di saldatura e verniciatura.

Era il 1969, l’anno della conquista della Luna, e la robotica antropomorfa faceva il suo ingresso in grande stile nell’industria dell’auto.

Da allora l’automazione del settore ha conosciuto passi da gigante: in questo continuo processo di innovazione, la chiave di volta va ricercata proprio nell’integrazione sempre più massiccia di sistemi; in grado di garantire il passaggio dalle linee rigide a soluzioni più configurabili.

Ai settori consolidati della saldatura e della verniciatura si sono aggiunte nel tempo nuove applicazioni ad elevato valore aggiunto.

Sir Robotics è stata tra i primi integratori a capire le potenzialità della nuova robotica, spaziando in tutte le tipologie di operazioni e mantenendo sempre un occhio verso la filosofia della flessibilità.

In decine di applicazioni su componenti chiave di automobili e motociclette, il know-how di Sir Robotics ha raggiunto vette di eccellenza a livello internazionale.

LA SALDATURA E L’ASSEMBLAGGIO DEI TELAI

Iniziamo il nostro viaggio nelle applicazioni Automotive partendo dallo scheletro portante dell’auto: il telaio.

SIR ha realizzato automazioni volte alla saldatura e al montaggio dei telai in alluminio per vetture ad alte prestazioni, dove la fusione mirata di diverse tecnologie ha portato ad eccellenti risultati.

Queste linee vedono la presenza di numerosi robot paralleli preposti alla saldatura dei sottogruppi, quali le parti posteriore ed anteriore del telaio, i componenti laterali e il tunnel centrale.

L’assemblaggio prevede operazioni di notevole complessità, poiché la saldatura si fonde con l’incollaggio degli elementi in alluminio e con l’avvitatura robotizzata di viti Ejot.

Una volta terminati i sottogruppi, si entra nel cuore dell’applicazione, costituito da un track motion centrale in grado di trasportare attraverso le stazioni i complessi attrezzi su cui il telaio è riferito.

Un robot di movimentazione preleva e deposita i componenti sul track motion, a seconda del tipo di operazione richiesta.

Il tunnel, in particolare, prevede uno stazionamento preliminare in un forno di polimerizzazione, al fine di ottenere l’essiccazione del collante.

Il track motion trasporta il telaio all’interno di una cella robotizzata dotata di 6 robot in movimento sincronizzato, che eseguono la saldatura delle parti laterali ed anteriore.

Il telaio viene poi prelevato dal robot di movimentazione, vero “operatore” dell’intera linea, per essere deposto in un’unità di misura automatica per rilevare eventuali difetti dimensionali.

Si passa quindi in un’ulteriore cella robotizzata, anch’essa dotata di 4 robot paralleli, preposta all’assemblaggio e alla saldatura della parte posteriore e della traversa di collegamento.

La linea termina con 2 stazioni di lavorazione manuale, dove l’operatore potrà effettuare alcuni ritocchi finali.

E’ importante notare come l’automazione in esame assicuri una notevole riduzione dei tempi e costi di produzione.

TESTATE MOTORE

Continuiamo il nostro viaggio spostando l’attenzione sul cuore dell’automobile: il propulsore.

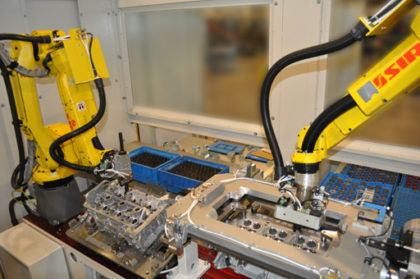

Assurgendo al ruolo di vero e proprio reparto corse della robotica, Sir Robotics ha realizzato diversi impianti per la lavorazione e il montaggio delle testate motore prodotte dalle più prestigiose aziende automobilistiche e motociclistiche.

Una prima fase di processo prevede l’implementazione di operazioni di sbavatura del contorno testa con pneumoutensili fissi, di lucidatura dei condotti di aspirazione e scarico, di controllo dimensionale dei componenti con strumenti meccanici o ottici e di asservimento dei centri di lavoro e delle unità di lavaggio; il tutto integrato in celle robotizzate che possono impiegare sino a 5 robot antropomorfi.

I robot antropomorfi provvedono poi al riscaldo delle testate in appositi forni e al raffreddamento delle guide e sedi valvole in azoto liquido (-196°).

Diversi robot poi, dopo aver caricato la testata in un’apposita pressa, provvedono a inserire le sedi e le guide tramite la tecnica del piantaggio per interferenza, che sfrutta la dilatazione e il restringimento dei metalli causati dalle variazioni termiche.

Dopo pochi secondi, man mano che le temperature rientrano verso parametri normali, i componenti sono definitivamente “bloccati” all’interno della testata.

Ma non è finita qui: Sir Robotics si è spinta nell’ancor più complesso e prestigioso assemblaggio delle valvole di aspirazione e scarico, con successivi test di movimento e di prova tenuta, per giungere alla certificazione automatica della conformità del prodotto.

In altre realizzazioni sono state implementate operazioni di assemblaggio e avvitatura di ulteriori componenti, quali i cappellotti degli alberi a camme, i grani e i tappi.

La cosa più stupefacente è notare come queste isole robotizzate, ideate per le lavorazioni a “lotto uno”, possano in poche decine di secondi mutare la propria finalità: dopo aver riconosciuto il modello di testata grazie ad un sistema di visione robotizzato, i robot provvedono a riattrezzare l’impianto, assicurando l’alimentazione dei corretti componenti, modificando i parametri di spinta per l’operazione di piantaggio e intercambiando gli end-effector dei robot stessi.

Si tratta quindi di vere e proprie isole di assemblaggio “mutanti”, che garantiscono un cambio tipo indolore, svincolando il cliente da una pianificazione rigida della produzione.

ROBOTICA APPLICATA AL GRUPPO TRASMISSIONE

Spostandoci infine verso il gruppo di trasmissione, acquista notevole interesse un’applicazione recentemente realizzata, composta da 3 diverse celle robotizzate.

Nella prime 2 celle robotiche, disposte parallelamente, un manipolatore cartesiano si occupa dello scarico dell’unità di pressofusione preposta alla formatura delle scatole cambio per l’automobile.

Un robot antropomorfo interviene ora per l’handling del pezzo, inizialmente posizionato su un’unità meccanica di controllo dei pozzetti di colata e delle sagome degli estrattori.

Successivamente, il robot antropomorfo si occupa del carico/scarico di un’unità di tranciatura e dell’eliminazione dei pozzetti controllati.

Mantenendo l’elemento a bordo, viene quindi fresato il piano del lato volano tramite un mandrino o un disco da taglio.

Dopo opportuni controlli dimensionali e la scrittura del codice DataMatrix con successiva verifica dello stesso, la scatola cambio viene depositata sul trasporto di uscita degli elementi buoni/scarti, a seconda dell’esito dei test effettuati.

Il robot si occupa anche dell’inserimento in pressa degli inserti, che possono variare da elemento a elemento: la cella robotica è infatti in grado di processare 8 tipologie di cambio automatico, per motori diesel e benzina.

L’impianto a valle è invece costituito da 6 robot, divisi in una zona esterna ed una segregata.

I 2 robot antropomorfi della zona esterna si occupano dell’asservimento di un’unità di tranciatura fine e di un’unità di fresatura dei piani lato cambio.

Successivamente vengono asservite le tavole di interscambio con la zona segregata: una volta giunte sul lato interno, le scatole cambio subiscono un processo di sbavatura grazie all’intervento di 3 robot dotati di pneumomandrini e di utensili a lima.

Sono oggetto di lavorazione meccanica tutti i contorni e le finestre dell’elemento, successivamente caricato prima su un’unità di foratura, poi su una di barenatura. Un quarto robot antropomorfo si occupa della sabbiatura dell’elemento, prima che questo venga riconvogliato verso la zona esterna.

I robot di asservimento effettuano ora un test di congruità delle forme della scatola cambio a mezzo visione artificiale ed uno di flussaggio, con controllo dei canali in funzione della portata.

Dopo un’ulteriore prova di tenuta in elio, i robot provvedono all’applicazione di una targhetta a chip TAG, su cui verrà memorizzerà la storia di ogni singolo componente.

Dopo la marcatura del DataMatrix, la scatola cambio è finalmente pronta per essere deposta nel nastro degli elementi buoni/scarti.

Il tempo ciclo complessivo dell’applicazione in esame si attesta sui 45 secondi.

LE POTENZIALITA’ DELLA SOLUZIONE GLOBALE

I risultati ottenuti nelle applicazioni sopra descritte dimostrano come la robotizzazione globale rappresenti la risposta delle moderne aziende manifatturiere alle esigenze e alle sfide imposte dalla difficile congiuntura economica.

L’integrazione di diverse tecnologie ha permesso di realizzare impianti che non sono più preposti ad un unico scopo, ma assicurano invece l’automatizzazione di intere sequenze di lavorazione.

Tali applicazioni non rappresentano comparti stagni, isole automatiche a sé stanti: sono invece delle vere e proprie stazioni di produzione, dove la separazione in fasi assicura la necessaria flessibilità produttiva.

Sir Robotics crede molto in questo connubio tra il Robofacturing e la logistica di produzione, soprattutto in aziende altamente strutturate come quelle del settore Automotive.

Davide Passoni

R&D Department

SIR spa